Procédé de galvanisation

Grille-fenetre.com vous propose égaiement une finition "galvanisation" pour ses grilles de fenêtre, barres d'appui, et garde-fous.

Nous vous expliquons dans le détail tous ce procédé de galvanisation :

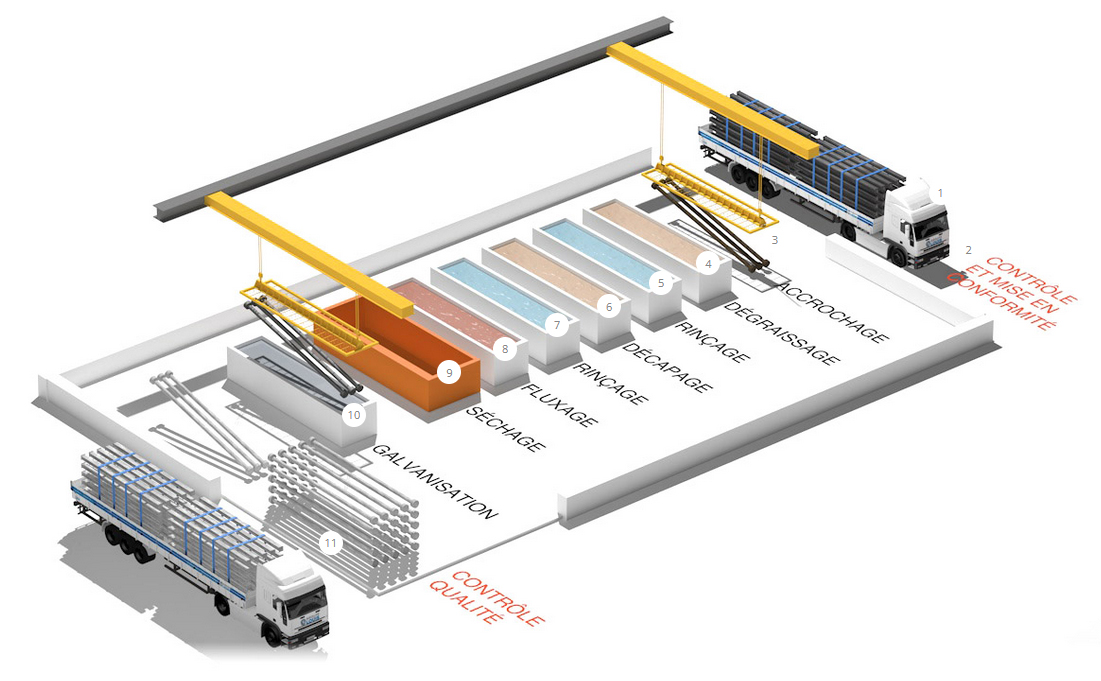

1- RÉCEPTION DES COMMANDES

Pesage du matériel et identification des références.

2- CONTRÔLE & MISE EN CONFORMITÉ AVANT TRAITEMENT

Contrôle de l’aptitude des produits à la galvanisation :

État de surface, dimensions, conception, perçages.

Contrôle quantitatif selon le bon de commande client.

Contact du client en cas de mise en conformité.

3- ACCROCHAGE

Utilisation des outils adaptés en fonction des pièces (fers ronds, chaînes, multi-crochets…).

Optimisation du positionnement des perçages.

4- DÉGRAISSAGE

Il a pour but d’enlever toutes les salissures et graisses qui empêcheraient la dissolution des oxydes de fer superficiels.

5- RINÇAGE

Un rinçage est effectué après le dégraissage afin de ne pas polluer les opérations suivantes.

6- DÉCAPAGE

Il a pour but d’enlever la calamine et les autres oxydes présents à la surface de l’acier.

Le décapage est effectué dans une solution d’acide chlorhydrique dilué à température ambiante, additionné d’un inhibiteur qui permet d’éviter l’attaque de l’acier lorsqu’il est débarrassé de ses oxydes.

7- RINÇAGE

Un rinçage est également effectué après le décapage afin de laver les pièces des sels de fer et des traces d’acide qui pollueraient l’opération suivante.

8- FLUXAGE

Il permet d’éviter que l’acier ne se réoxyde avant l’entrée dans le bain de zinc. La décomposition du flux permet également de favoriser la réaction métallurgique fer/zinc lors de l’immersion de la pièce dans le bain de zinc.

9- SÉCHAGE

Le séchage est effectué dans une étuve afin d’éviter les projections de zinc au moment de l’immersion de la pièce.

10- GALVANISATION

Les pièces sont ensuite immergées dans le bain de zinc fondu à 450°C. Les temps d’immersion varient suivant l’importance des charges, des dimensions et de l’épaisseur des pièces : de 3 à 4 minutes pour des pièces de forme simple, et de 10 à 15 minutes pour des ensembles massifs ou des corps creux de grandes dimensions.

11- REFROIDISSEMENT & CONTRÔLE QUALITÉ

Contrôle visuel à la sortie du bain de zinc (aspect, déformation…).

Contrôle d’épaisseur par échantillonnage.

Délivrance d’un PV de contrôle sur demande effectué selon Norme NF EN ISO 1461.

Source : Notre fournisseur prestataire Groupe Louis